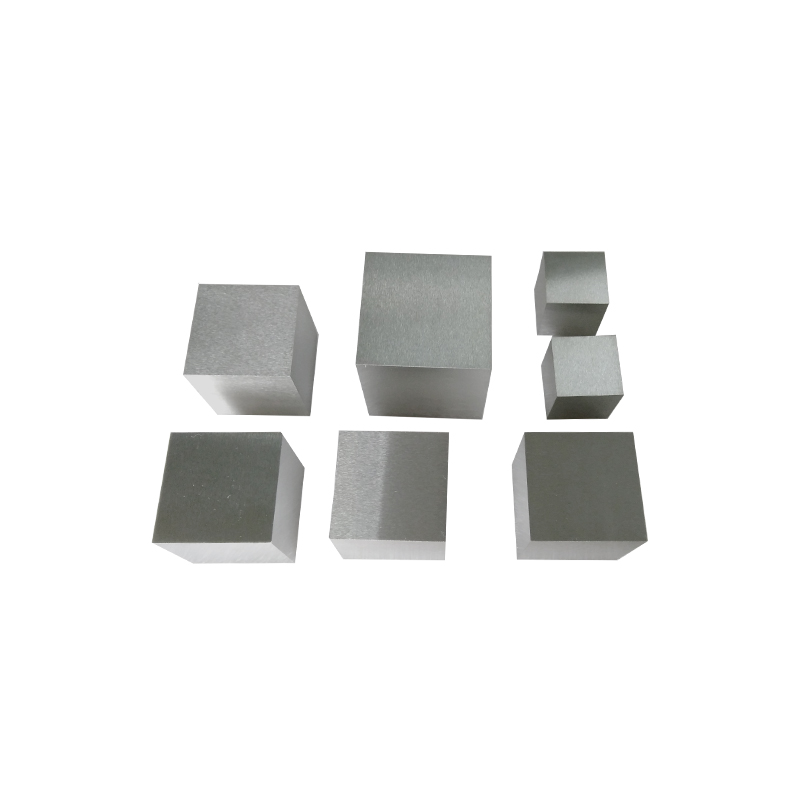

Các tấm vonfram là các thành phần quan trọng trong các ngành công nghiệp yêu cầu vật liệu có Điện trở nhiệt độ cao Thì Tỉ trọng Thì Và sức mạnh cơ học . Cảm ơn các tài sản độc đáo của vonframThì chẳng hạn như Điểm nóng chảy cao nhất trong số các kim loại (3422 ° C) Và Bức xạ tuyệt vời che chắn , Tấm vonfram tìm thấy các ứng dụng trong hàng không vũ trụ, điện tử, thiết bị y tế và lò phản ứng hạt nhân.

Bài viết này đi sâu vào các bước sản xuất và chế biến toàn diện liên quan đến việc sản xuất tấm vonfram , từ chuẩn bị nguyên liệu thô đến hoàn thiện cuối cùng.

1. Tổng quan về vonfram và các thuộc tính của nó

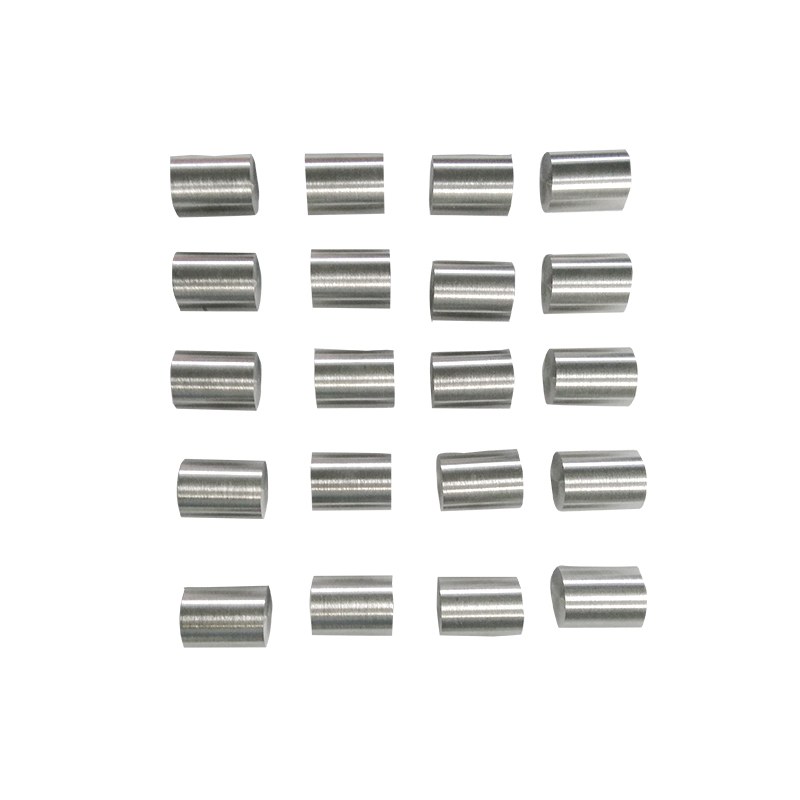

Vonfram (W) là một kim loại dày đặc, cứng, màu trắng bạc được biết đến với:

-

Điểm nóng chảy cực cao: 3422 ° C (6192 ° F)

-

Mật độ cao: 19,3 g/cm³ (gần vàng)

-

Độ bền và độ cứng cao

-

Khả năng chống mài mòn và ăn mòn tuyệt vời

-

Độ dẫn điện và nhiệt tốt

Những tài sản này làm cho các tấm vonfram lý tưởng cho môi trường khắc nghiệt , nhưng cũng thách thức sản xuất do độ cứng và độ giòn của nó.

2. Chuẩn bị nguyên liệu thô

A. Quặng vonfram đến Vonfram Powder

-

Khai thác và khai thác: Quặng vonfram (chủ yếu là scheelite hoặc wolframite) được khai thác và xử lý để trích xuất tập trung vonfram.

-

Xử lý hóa học: Sự cô đặc được chuyển đổi thành trioxide vonfram (WO₃) thông qua việc rang và tinh chế hóa học.

-

Sản xuất bột: Wo₃ sau đó được giảm bằng hydro ở nhiệt độ cao để tạo ra bột vonfram nguyên chất.

Bột vonfram có độ tinh khiết cao (≥99,95%) là rất quan trọng để sản xuất các tấm chất lượng cao.

3. Luyện kim loại: Kỹ thuật sản xuất cốt lõi

Vì vonfram Điểm nóng chảy cực độ làm cho sự tan chảy thông thường và đúc không thực tế, Lớp luyện kim bột là phương pháp sản xuất chính.

Bước 1: Chuẩn bị bột

-

Bột vonfram được pha trộn với một lượng nhỏ phụ gia (như niken, sắt hoặc đồng) nếu tạo ra các hợp kim vonfram.

-

Bột phải là Đồng nhất và tốt Để đảm bảo thiêu kết tốt.

Bước 2: nén hoặc nhấn

-

Bột vonfram được nén thành hình dạng "xanh" dưới áp suất cao bằng cách sử dụng các phương pháp như uniaxial nhấn hoặc Tăng áp .

-

Việc cấp bách tạo ra một tấm phôi hoặc tấm hình dày đặc.

Bước 3: thiêu kết

-

Hình dạng được ép trải qua thiêu kết Ở nhiệt độ từ 1400 ° C đến 2500 ° C trong bầu không khí được kiểm soát (thường là hydro hoặc chân không) để liên kết các hạt bột.

-

Thiêu kết mô tả vật liệu, tăng cường độ cơ học và giảm độ xốp.

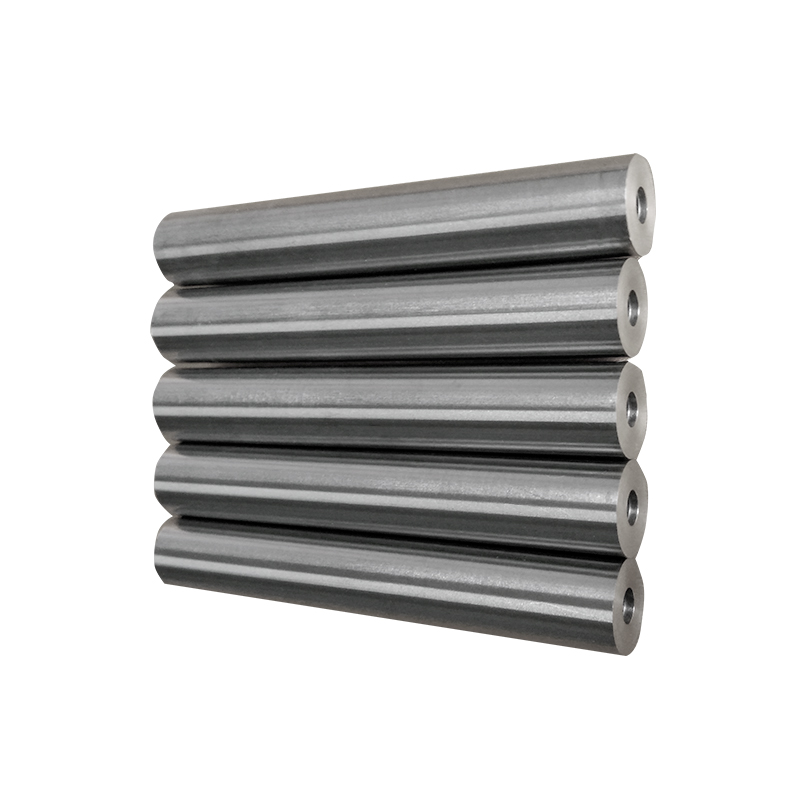

4. Nóng lăn và rèn

Sau khi thiêu kết, vonfram phôi hoặc tấm thường Hot đã làm việc Để cải thiện mật độ, tinh chỉnh cấu trúc hạt và đạt được độ dày mong muốn:

-

Nóng rèn: Các phôi nước nóng được rèn để giảm độ dày và cải thiện tính chất cơ học.

-

Cuộn nóng: Tấm vonfram được cuộn ở nhiệt độ cao để tạo thành một tấm phẳng có độ dày và hoàn thiện bề mặt đồng đều.

-

Bước này cũng giúp Loại bỏ độ xốp còn lại và cải thiện độ dẻo dai .

Do độ giòn của vonfram, làm việc nóng đòi hỏi nhiệt độ chính xác và kiểm soát biến dạng.

5. Gia công và hoàn thiện

Các tấm vonfram thường yêu cầu gia công chính xác cho kích thước và hoàn thiện bề mặt:

-

Mài và đánh bóng: Để đạt được dung sai chặt chẽ và bề mặt mịn, các tấm vonfram trải qua quá trình mài và đánh bóng bề mặt.

-

Cắt: Các phương pháp như EDM dây, cắt laser hoặc cắt nước được sử dụng để định hình tấm.

-

Khoan và phay: Gia công vonfram yêu cầu các công cụ kim cương hoặc cacbua do độ cứng của nó.

-

Ủ: Đôi khi các tấm vonfram được ủ sau khi làm việc để giảm bớt căng thẳng nội bộ.

6. Kiểm soát và kiểm tra chất lượng

Các nhà sản xuất thực hiện kiểm tra chất lượng nghiêm ngặt:

-

Đo mật độ: Để đảm bảo tấm đáp ứng thông số kỹ thuật mật độ.

-

Phân tích cấu trúc vi mô: Sử dụng kính hiển vi để kiểm tra kích thước hạt và tính đồng nhất.

-

Kiểm tra cơ học: Độ cứng, độ bền kéo và kiểm tra kháng va chạm.

-

Kiểm tra bề mặt: Đối với các khiếm khuyết như vết nứt, độ xốp hoặc vùi.

-

Kiểm tra kích thước: Sử dụng CMMS (máy đo tọa độ) cho độ chính xác.

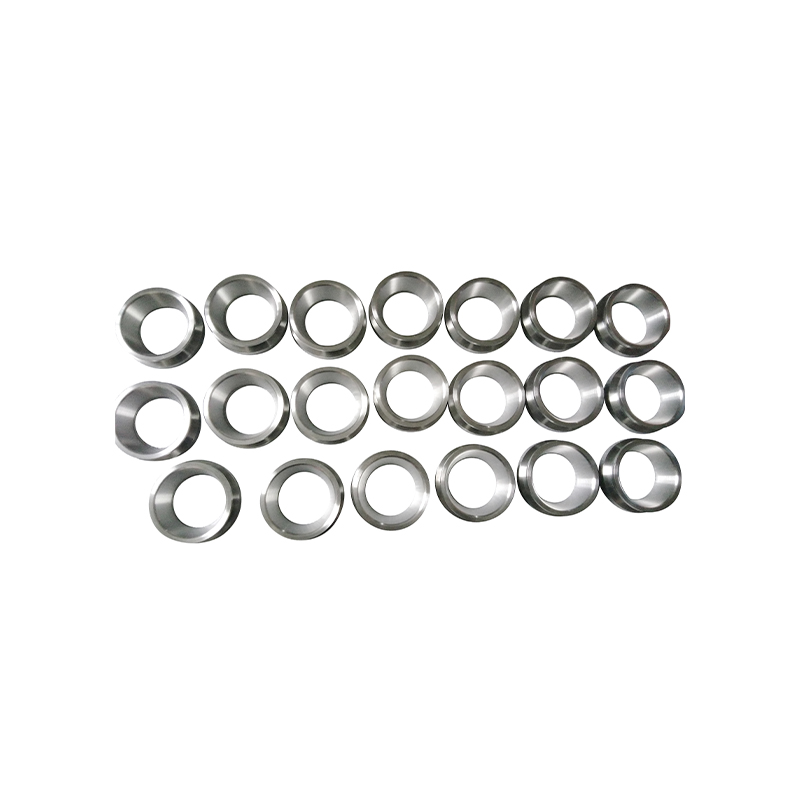

7. Xử lý chuyên dụng cho hợp kim và lớp phủ vonfram

-

Nhiều tấm vonfram được hợp kim với các yếu tố như Niken , sắt , hoặc đồng Để cải thiện khả năng gia công và độ dẻo dai.

-

Phương pháp điều trị bề mặt như Khắc hóa học , điện tử , hoặc lớp phủ (ví dụ: mạ niken) có thể cải thiện khả năng chống ăn mòn hoặc tính chất điện.

8. Cân nhắc về môi trường và an toàn

-

Xử lý bột vonfram yêu cầu xử lý Vật chất hạt mịn cẩn thận để tránh các mối nguy hiểm hít.

-

Nhu cầu thiêu kết nhiệt độ cao Lò chuyên dụng với kiểm soát khí để ngăn chặn quá trình oxy hóa.

-

Quản lý chất thải và tái chế phế liệu vonfram rất quan trọng đối với tính bền vững.

9. Ứng dụng Tiêu chuẩn sản xuất thúc đẩy

Tấm vonfram được sản xuất theo tiêu chuẩn cụ thể của ứng dụng:

-

Không gian vũ trụ: Các tấm phải đáp ứng các tiêu chuẩn tinh khiết và sức mạnh cấp độ hàng không vũ trụ.

-

Điện tử: Các tấm vonfram cực, được đánh bóng được sử dụng làm tản nhiệt hoặc điện cực.

-

Thuộc về y học: Các tấm vonfram để che chắn bức xạ đòi hỏi điều khiển độ dày chính xác.

-

Hạt nhân: Các tấm che chắn bức xạ cần chứng nhận cho sự suy giảm neutron và gamma.

10. Tóm tắt quy trình sản xuất tấm vonfram

| Bước chân | Sự miêu tả | Tham số chính |

| Chuẩn bị nguyên liệu thô | Khai thác, chuyển đổi hóa học, sản xuất bột | Độ tinh khiết ≥ 99,95%, kích thước bột mịn |

| Biểu đồ bột | Nhấn bột vonfram vào phôi xanh | Áp suất cao uniaxial hoặc in đẳng hướng |

| Thiêu kết | Liên kết nhiệt độ cao dưới hydro hoặc chân không | 1400 Hàng2500 ° C, khí quyển được kiểm soát |

| Làm việc nóng | Rèn và lăn để tinh chỉnh cấu trúc và độ dày | Kiểm soát nhiệt độ chính xác, biến dạng |

| Gia công & hoàn thiện | Nghiền, cắt, đánh bóng cho kích thước cuối cùng | Công cụ kim cương/cacbua, hoàn thiện bề mặt |

| Kiểm soát chất lượng | Mật độ, cơ học, kiểm tra cấu trúc vi mô | Kiểm tra dung nạp nghiêm ngặt |

Phần kết luận

Sản xuất tấm vonfram là một quy trình phức tạp, nhiều bước Mức độ phụ thuộc nhiều vào luyện kim bột và xử lý nhiệt độ cao do điểm nóng chảy và độ cứng đặc biệt của vonfram. Sự kết hợp của Bước nén bột, thiêu kết, làm việc nóng , Và Gia công chính xác Cho phép sản xuất các tấm đáp ứng nhu cầu đòi hỏi của các ngành công nghiệp tiên tiến.

Bằng cách hiểu các bước sản xuất này, các kỹ sư và người mua có thể chỉ định tốt hơn các tấm vonfram phù hợp với các ứng dụng của họ và đảm bảo sự cân bằng tốt nhất về chất lượng, hiệu suất và chi phí.