Giới thiệu: Tại sao nên so sánh dải Molypden và dải vonfram?

Molypden (Mo) và vonfram (W) đều là kim loại chịu lửa được sử dụng rộng rãi làm dải trong các ứng dụng nhiệt độ cao, chân không và điện. Mặc dù chúng có một số điểm tương đồng—điểm nóng chảy cao và độ dẫn điện tốt—sự khác biệt về nhiệt độ nóng chảy, mật độ, khả năng tạo hình, đặc tính oxy hóa và chi phí có nghĩa là sự lựa chọn đúng đắn phụ thuộc vào giới hạn nhiệt độ, yêu cầu cơ học và lộ trình chế tạo của dự án. Bài viết này đưa ra sự so sánh thực tế, tập trung vào ứng dụng để giúp các kỹ sư, người mua và nhà chế tạo lựa chọn vật liệu dải chính xác.

Các tính chất vật lý và nhiệt chính

Sự khác biệt kỹ thuật quan trọng nhất là điểm nóng chảy: vonfram nóng chảy cao hơn nhiều (~3410–3422 °C) so với molypden (~2610–2623 °C), khiến vonfram trở thành vật liệu phù hợp để tiếp xúc ở nhiệt độ cao nhất tuyệt đối. Đối với nhiều mục đích sử dụng công nghiệp dưới ~2000–2500 °C, điểm nóng chảy thấp hơn của molypden có thể chấp nhận được và thường được ưa chuộng hơn do các ưu điểm khác.

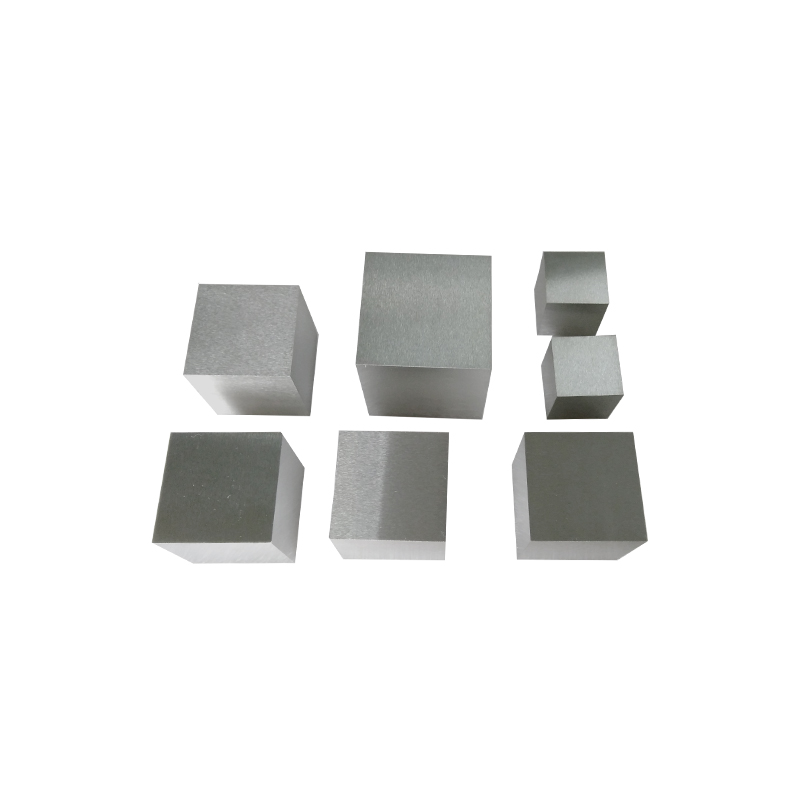

Sự đánh đổi mật độ và kích thước

Mật độ quan trọng đối với khối lượng, quán tính và nhiệt dung. Vonfram đậm đặc hơn đáng kể (~19,3 g/cm³) trong khi molypden chỉ bằng một nửa (~10,2 g/cm³). Sự khác biệt về mật độ đó ảnh hưởng đến trọng lượng bộ phận và cách các dải hoạt động về mặt nhiệt và cơ học trong các ứng dụng đạp xe nhanh. Dải vonfram sẽ lưu trữ và dẫn nhiệt khác nhau, đồng thời tăng thêm khối lượng cho các cụm lắp ráp so với dải molypden có kích thước tương đương.

Độ dẫn nhiệt và giãn nở

Vonfram thường có độ dẫn nhiệt cao hơn molypden, giúp truyền nhiệt nhanh chóng trên các bộ phận; cả hai đều có hệ số giãn nở nhiệt thấp so với nhiều loại thép, điều này có giá trị đối với các bộ phận có nhiệt độ cao ổn định kích thước. Chọn vonfram khi cần truyền nhiệt nhanh và biên độ nhiệt độ cao nhất; chọn molypden khi ưu tiên khối lượng thấp hơn và quản lý nhiệt dễ dàng hơn.

Hành vi cơ học, khả năng làm việc và hình thành

Molypden thường dễ chế tạo thành các dải mỏng và gia công nguội hoặc nóng hơn so với vonfram. Vonfram rất cứng và giòn ở nhiều dạng ở nhiệt độ phòng, điều này khiến cho việc cán, uốn và cắt chính xác trở nên khó khăn và tốn nhiều công cụ hơn. Đối với các hoạt động sản xuất dải và tạo hình thứ cấp (uốn, dập, kéo nông) molypden thường mang lại năng suất cao hơn và ít phế phẩm hơn.

Độ mỏi và độ bền nhiệt độ cao

Ở nhiệt độ cao vonfram giữ được độ bền lâu hơn molypden; hợp kim vonfram và vonfram được gia công nặng cho thấy độ bền kéo rất cao ở nhiệt độ khắc nghiệt. Molypden và các hợp kim của nó (ví dụ, TZM) có khả năng chống rão tốt và được sử dụng rộng rãi đến giới hạn nhiệt độ sử dụng, nhưng các nhà thiết kế phải tính đến hiện tượng mềm và rão khi tiếp cận phạm vi nhiệt độ trên của molypden.

Ổn định oxy hóa và nhiệt độ cao

Cả hai kim loại đều oxy hóa trong không khí ở nhiệt độ cao, nhưng hành vi oxy hóa của chúng khác nhau. Molypden oxy hóa ở nhiệt độ thấp hơn vonfram và tạo thành các oxit dễ bay hơi trên ngưỡng nhất định; vonfram tạo thành các oxit ổn định hơn nhưng vẫn có thể bị phân hủy trong điều kiện oxy hóa kéo dài. Trong thực tế, điều này có nghĩa là cả hai dải thường được sử dụng trong chân không, môi trường trơ hoặc có lớp phủ bảo vệ khi tiếp xúc với nhiệt độ cao trong không khí. Đối với dịch vụ nhiệt độ cao ngoài trời, vonfram có xu hướng chống oxy hóa tốt hơn ở nhiệt độ cao nhất, trong khi molypden cần các biện pháp bảo vệ sớm hơn.

Hiệu suất và sử dụng điện trong điện tử

Cả molypden và vonfram đều có tính dẫn điện tốt trong số các kim loại chịu lửa, nhưng molypden thường được chọn làm chất nền bán dẫn và vi điện tử vì sự kết hợp giữa độ dẫn điện phù hợp, mật độ thấp hơn và khả năng tương thích với các sơ đồ rào cản và lắng đọng nhất định. Xu hướng gần đây trong sản xuất chất bán dẫn cho thấy molypden được ưa chuộng cho một số vật liệu tiếp điểm và cổng do điện trở suất thấp hơn ở các bộ phận nhỏ và khả năng tích hợp đơn giản hơn trong các ngăn lắng đọng. Vonfram vẫn rất cần thiết trong các mục tiêu tiếp xúc và phún xạ, nơi cần có độ ổn định nhiệt cực cao.

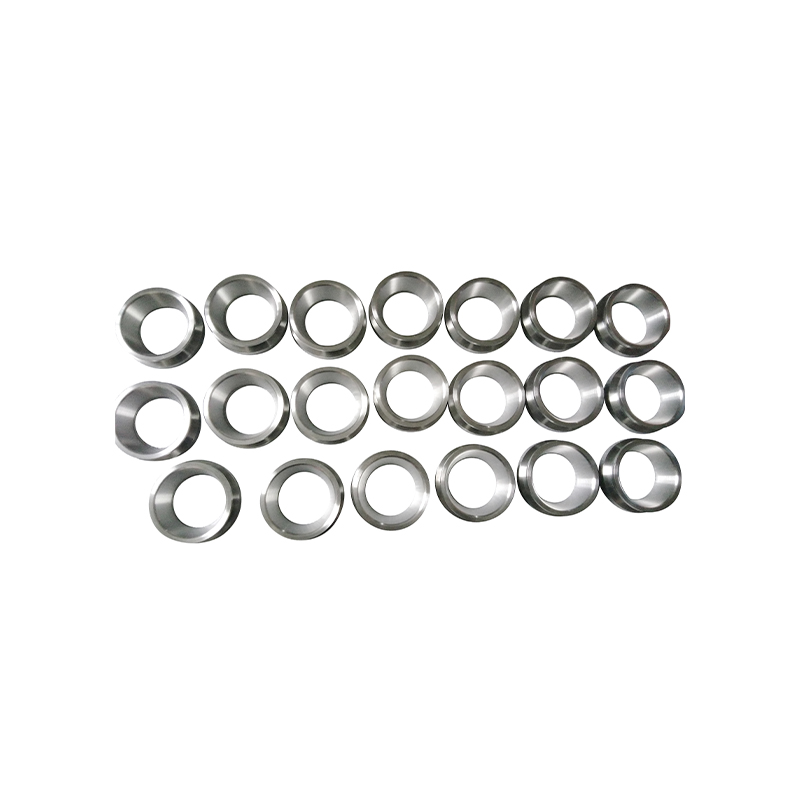

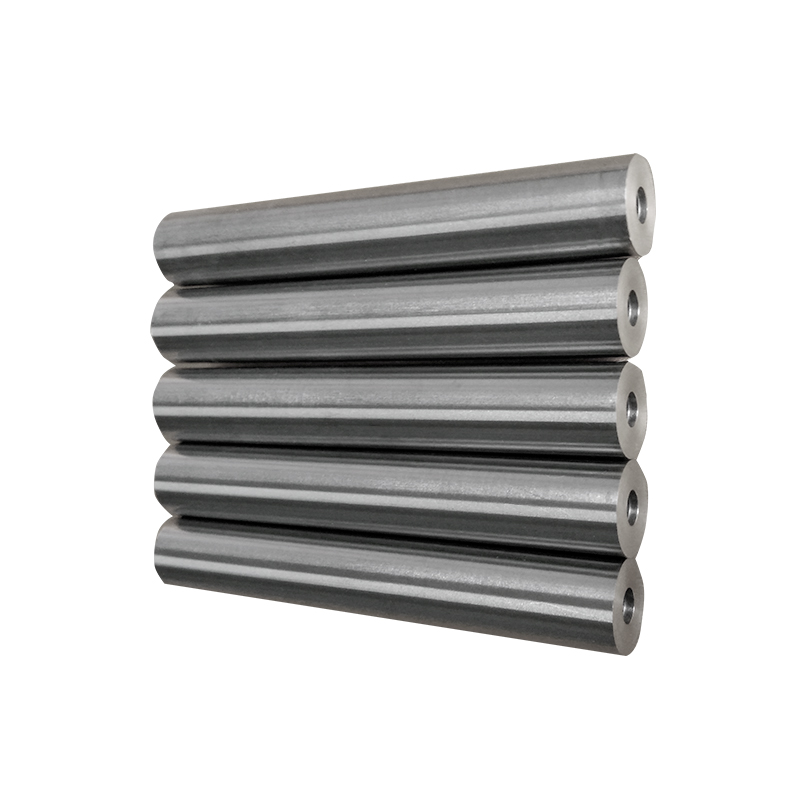

Xử lý, nối và xử lý bề mặt

Sản xuất dải cho cả hai kim loại thường bao gồm luyện kim bột, chu trình cán và ủ để đạt được độ dày dải và cấu trúc hạt mong muốn. Hàn đồng, liên kết khuếch tán và hàn chuyên dụng được sử dụng để nối; lưu ý rằng độ giòn và điểm nóng chảy cao của vonfram đòi hỏi các kỹ thuật chuyên biệt hơn (ví dụ: hàn chùm tia điện tử, hàn đồng bằng chất độn thích hợp). Molypden thường dễ hàn đồng hơn và tạo thành liên kết âm thanh với các hợp kim hàn tương thích vật liệu chịu lửa thông thường. Lớp phủ bề mặt (ví dụ: oxit bảo vệ, lớp mạ kim loại hoặc lớp gốm) thường được áp dụng để cải thiện khả năng chống oxy hóa và khả năng hàn.

Các ứng dụng trong đó cái này vượt trội hơn cái kia

Sự phù hợp của ứng dụng là yếu tố quyết định thực tế. Dải vonfram vượt trội ở những nơi yêu cầu nhiệt độ hoạt động cao nhất, độ cứng cực cao và khả năng chống bức xạ, ví dụ: dây tóc, điện cực nhiệt độ cao, một số thành phần giai đoạn nhiệt hàng không vũ trụ và đồ đạc lò nhiệt độ cực cao. Dải molypden phổ biến hơn trong các thành phần lò chân không, tấm đế bán dẫn, giá đỡ lò sưởi, đồ đạc hàn và các bộ phận có khả năng gia công tốt hơn, khối lượng thấp hơn và hiệu quả chi phí là rất quan trọng. Đối với nhiều mục đích sử dụng chân không và bán dẫn tiêu chuẩn, molypden cân bằng hiệu suất và khả năng sản xuất tốt hơn vonfram.

Cân nhắc về chi phí, tính sẵn có và nguồn cung

Vonfram vừa nặng hơn vừa thường tốn kém hơn khi xử lý thành dải mỏng, không có khuyết tật do yêu cầu về dụng cụ khó hơn và tốc độ cán thấp hơn; Sản xuất dải molypden thường nhanh hơn và ít sử dụng nhiều công cụ hơn. Biến động giá thị trường của mỗi kim loại phụ thuộc vào các chuỗi cung ứng khác nhau—molypden liên quan đến việc sử dụng hợp kim thép và vonfram liên quan đến các ngành công nghiệp kim loại cứng chuyên dụng—vì vậy tổng chi phí sở hữu sẽ bao gồm tỷ lệ phế liệu, thời gian xử lý và hiệu suất vòng đời thay vì chỉ riêng chi phí nguyên vật liệu. Tài liệu gần đây của nhà cung cấp xác nhận các dải molypden thường được ưa chuộng khi ưu tiên ngân sách, công suất và hiệu suất nhiệt độ cao tiêu chuẩn (không phải nhiệt độ tối đa cực cao).

Danh sách kiểm tra lựa chọn: Cách chọn giữa dải Molypden và dải vonfram

Sử dụng danh sách kiểm tra này để nhanh chóng quyết định dải nào phù hợp với nhu cầu của bạn:

- Nhiệt độ sử dụng tối đa - nếu bạn cần biên độ >2800–3000 °C, hãy ưu tiên vonfram.

- Khối lượng một phần và quán tính nhiệt - nếu trọng lượng là vấn đề, hãy ưu tiên molypden để có mật độ thấp hơn.

- Độ phức tạp trong việc tạo hình và chế tạo - để cán, uốn và nối dễ dàng hơn, hãy ưu tiên molypden.

- Môi trường oxy hóa - cả hai đều cần được bảo vệ, nhưng vonfram chịu được nhiệt độ cao hơn trong môi trường oxy hóa lâu hơn molypden.

- Chi phí và thời gian thực hiện - bao gồm chi phí dụng cụ và xử lý; molypden thường mang lại chi phí xử lý thấp hơn.

Bảng so sánh: Tóm tắt kỹ thuật nhanh

| Tài sản | Dải molypden | Dải vonfram |

| điểm nóng chảy | ~2610–2623 °C | ~3410–3422 °C |

| Mật độ (g/cm³) | ~10,2 | ~19.3 |

| Khả năng định dạng | Tốt hơn (dễ lăn, uốn hơn) | Khó khăn hơn (dụng cụ giòn, cứng hơn) |

| sử dụng tốt nhất | Các bộ phận lò chân không, chất nền bán dẫn, giá đỡ lò sưởi | Dây tóc chịu nhiệt độ cao nhất, điện cực nhiệt độ cực cao, các bộ phận chuyên dùng cho ngành hàng không vũ trụ |

Những lưu ý thực tế về mua sắm và kiểm soát chất lượng

Chỉ định độ tinh khiết, điều kiện ủ, dung sai độ dày dải và độ hoàn thiện bề mặt trong đơn đặt hàng. Yêu cầu báo cáo thử nghiệm tại nhà máy về thành phần hóa học và tính chất cơ học, đồng thời yêu cầu lấy mẫu thử để xác nhận các bước tạo hình, hàn đồng và phủ. Xác minh khả năng của nhà cung cấp để cán nhất quán và tạo ra cấu trúc hạt cần thiết để giảm thiểu độ giòn và tối đa hóa khả năng chống rão ở nhiệt độ cao.

Kết luận: Chọn theo ràng buộc, không phải nhãn

Dải molypden và vonfram cả hai đều không thể thiếu trong kỹ thuật nhiệt độ cao nhưng đáp ứng các ràng buộc khác nhau. Sử dụng vonfram khi biên độ nhiệt độ tuyệt đối, độ cứng bức xạ và khả năng chống mài mòn cực cao là bắt buộc. Chọn molypden khi khả năng sản xuất, khối lượng thấp hơn, tạo hình/nối dễ dàng hơn và tiết kiệm chi phí ở nhiệt độ cao (nhưng không phải cao nhất) là ưu tiên hàng đầu. Đánh giá môi trường sử dụng, đặc tính nhiệt độ, tải trọng cơ học và độ phức tạp trong chế tạo để đưa ra lựa chọn cuối cùng—sau đó xác định các thông số kỹ thuật về vật liệu và xử lý để đảm bảo hiệu suất có thể lặp lại và có thể dự đoán được.